揭秘USB Type-C接口工厂:全自动视觉检测如何铸就99.99%良品神话

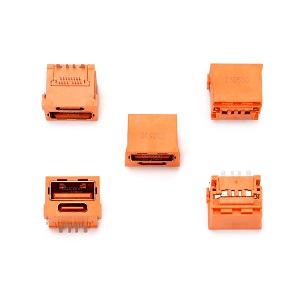

USB Type-C接口作为现代电子设备的核心组件之一,其性能与可靠性直接影响用户体验。在追求极致品质的当下,一家专注生产USB Type-C接口的工厂通过引入全自动视觉检测系统,成功将产品良品率提升至99.99%,这一成果不仅刷新行业标准,更揭示了智能制造在精密制造领域的无限潜力。

USB Type-C接口的生产工艺涉及数十道精密工序,从金属端子冲压到塑胶外壳注塑,每一步都可能成为品质隐患的源头。传统人工检测依赖肉眼和经验,效率低且易受疲劳干扰,而全自动视觉检测系统通过高分辨率工业相机与AI算法结合,能在0.1秒内完成接口尺寸、焊点质量、表面瑕疵等上百项参数的比对。这种毫秒级的检测速度,使得工厂每小时可处理数万件产品,同时将漏检率降至百万分之一以下。

USB Type-C接口的检测难点在于其微型化结构。以接口内24针脚排列为例,针脚间距不足0.5毫米,传统检测手段难以捕捉细微的偏移或变形。全自动系统通过多角度光源投射与3D建模技术,可精准还原接口内部三维结构,结合深度学习模型对海量缺陷样本的分析,系统能自主识别如虚焊、氧化、镀层不均等隐蔽问题。某次产线调试中,系统甚至发现了人工质检十年未察觉的镀层微裂纹,最终推动供应商优化了电镀工艺。

USB Type-C接口的良品率突破,不仅依赖硬件升级,更得益于数据闭环的建立。每件产品在检测中生成的图像、参数、判定结果均被实时上传至云端数据库,工厂通过分析这些数据反向优化生产设备参数。例如,当系统连续检测到某批次接口塑胶外壳缩水率异常,工程师立即调整注塑机的温度与压力设定,将不良品扼杀在萌芽阶段。这种"检测-反馈-改进"的循环,使良品率从99.5%到99.99%的飞跃仅用了三个月。

USB Type-C接口的高品质保障,正在重塑消费电子市场格局。随着欧盟统一充电接口政策的落地,全自动视觉检测技术成为厂商应对海量订单的利器。某国际品牌在引入同类系统后,产品返修率下降72%,市场占有率提升15%。这印证了一个事实:在接口标准化与品质严苛化的双重趋势下,智能制造已从可选方案变为生存刚需。

USB Type-C接口的未来,或将见证更智能的检测革命。工厂正尝试将光谱分析技术融入检测流程,通过材料成分检测杜绝劣质原料;也有团队开发自适应算法,使系统能随产品迭代自主升级判定标准。当5G、物联网设备对接口可靠性提出更高要求,这套融合AI、大数据与精密光学的检测体系,正在为USB Type-C接口定义下一个十年品质标杆。